金属加工業界の将来性とM&A戦略|動向・課題・成功事例から学ぶ「生き残りの道」

「金属加工業界の将来に不安がある」「後継者がいないが廃業は避けたい」「M&Aを検討しているけど、本当にうまくいくのか不安…」

そんなお悩みをお持ちの経営者の方へ。本記事では、金属加工業界の動向や課題をふまえつつ、M&Aを活用した生き残り戦略をわかりやすく解説します。

■本記事を読むと得られること

- 金属加工業界の現状と将来性がわかる

- M&Aを活用すべき理由と成功事例を学べる

- M&Aの進め方と失敗しない準備のコツがつかめる

■本記事の信頼性

本記事は、M&Aアドバイザー歴10年以上・200件以上の実績を持ち、中小企業庁登録の支援機関である筆者が執筆。誠実かつ実務に即した視点でお届けします。

この記事を読み終える頃には、金属加工業界の「これから」と向き合うヒントを得て、自社に最適な道を主体的に判断できるようになるはずです。

ぜひ、3分ほどで読める内容ですので最後までご覧ください。

1. 金属加工業界は今どうなっている?業界の現状をわかりやすく解説

1.1 国内の市場構造と事業者の特徴

金属加工業界は、日本の「ものづくり産業」の土台を支える重要な分野です。製造業全体の中でも基礎となる部品や構造材を供給しており、自動車、建設、機械、電子機器、医療、航空宇宙など多岐にわたる産業に関係しています。

現在の金属加工業界は、主に中小企業を中心とした構成となっており、そのほとんどが特定の加工技術や製品分野に特化しているのが特徴です。中小企業庁の調査(2023年版「中小企業白書」)によれば、製造業全体に占める中小企業の割合は約99.7%、従業者規模で見ても多くが50人未満の企業で構成されています。

特に金属加工分野では、以下のような業種に分類されます。

| 主な分類 | 内容 |

|---|---|

| 機械加工業 | 旋盤・フライス・研削などによる切削加工 |

| 板金加工業 | 鉄板やアルミ板などの曲げ・打ち抜き加工 |

| 鋳造・鍛造業 | 溶かした金属を型に流し込んだり、圧力をかけて成形する技術 |

| 溶接業 | 金属同士を接合する工程 |

| 表面処理業 | めっき・塗装・研磨などの最終仕上げ加工 |

こうした企業の多くは、顧客のニーズに応じた受注生産を行っており、製品のカスタマイズ性や品質の高さが求められます。一方で、受注先企業の景気変動やコスト要求の影響を強く受けやすい構造でもあります。

また、受注構造の特徴として、大企業からの下請け構造が強く、取引先の数が限られている中小企業も多いため、経営の柔軟性に欠けるケースも見られます。

1.2 技術力はあるが課題も多い業界の実態

日本の金属加工業界は、世界的にも高い技術力を誇ることで知られています。高精度・高品質な製品を安定的に供給できる技術は、日本製造業の大きな強みです。

たとえば、0.001mm(ミクロン)単位での加工精度を実現する企業も存在し、医療用機器部品や航空機エンジン部品といった高度な信頼性が求められる分野でも、日本製の部品が重宝されています。

しかし一方で、こうした技術力があっても、以下のような深刻な課題を抱えています。

- 職人の高齢化と後継者不足:熟練技能者の多くが60代以上で、若年層の担い手が少ない

- 取引先への依存体質:一社依存などのリスクが高い

- IT・デジタル対応の遅れ:IoTや自動化技術の導入が進んでいない

- 価格競争への対応難:海外メーカーとのコスト競争で苦戦するケースも

たとえば、経済産業省の「ものづくり白書(2022年)」では、製造業全体のIT投資意欲は年々高まっているものの、中小製造業のデジタル化は大企業に比べて遅れていると報告されています。また、2023年時点での中小金属加工業におけるIoT導入率は約28%にとどまり、導入企業の多くが試行段階にあるのが実情です。

このように、日本の金属加工業界は、世界でも誇れる技術を持ちながらも、経営基盤の脆弱さや構造的な問題を抱えており、今後の変化への適応が重要な課題となっています。

特に、従来の人手頼みの生産体制から脱却し、DX(デジタル・トランスフォーメーション)や自動化、AIとの連携といった新たな技術への投資が遅れると、将来的な競争力低下は避けられないといえるでしょう。

こうした状況下で、企業同士の統合や技術補完を目的としたM&Aの動きが活発化しているのは必然の流れともいえます。後の章で触れるように、M&Aは単なる“撤退”の手段ではなく、事業を継続・発展させるための“成長戦略”として注目されています。

まとめると、金属加工業界は日本の製造業の根幹を支える存在であり、高い技術力を有しています。しかし同時に、構造的な課題や時代の変化への対応の遅れにより、今後の業界再編やM&Aによる生き残り戦略が不可欠なフェーズに入ってきているといえるでしょう。

2. 金属加工業界の課題とは?中小企業が直面する3つの壁

2.1 海外シフトの遅れと競争激化

金属加工業界では、グローバル競争が激しくなっている一方で、日本国内の多くの中小企業は海外展開に出遅れています。製造拠点を人件費の安いアジアなどに移した海外企業と比べ、コスト競争で劣勢に立たされるケースが増えています。

経済産業省のデータによれば、製造業全体における海外進出率は大企業で6割を超えるのに対し、中小企業では2割未満にとどまっています(出典:2023年版 中小企業白書)。この差が、価格競争力の違いとして表れているのです。

特に鉄鋼・金属加工分野では、中国や韓国、台湾などの企業が最新設備と安価な労働力を活用して大量生産体制を築いており、日本の中小企業は品質では優れていても、価格では対抗しづらい状況です。

例えば、ある地方の精密板金業者では、年間の受注の3割が海外製品との競合で失注しており、コスト圧縮を求める発注先からの要望に対応できず悩んでいます。このようなケースでは、海外市場への販売ルート開拓や、コスト競争力のある協業先との提携が不可欠です。

海外展開が進んでいないことは、企業の成長機会を逃すだけでなく、生き残りそのものに関わる課題となりつつあります。

2.2 設備投資・IT化の遅れ

次に大きな課題として挙げられるのが、設備投資とIT化の遅れです。金属加工業界では高精度の機械設備や自動化システムの導入が、今や生産性や品質維持に欠かせません。しかし、多くの中小企業では、資金面や技術者不足から導入が遅れているのが現実です。

中小企業庁によると、2022年時点での中小製造業におけるロボット導入率は20%台にとどまり、スマートファクトリー化の道のりは依然として遠いままです(出典:2022年版 中小企業白書)。

また、IT導入支援事業における活用状況を見ても、業務改善ソフトや会計ソフトの導入には取り組む一方で、生産管理システムやIoTの導入は限定的です。

ある中小の金属部品加工会社では、NC旋盤やマシニングセンタの導入が10年以上前のもので、最新機種への更新には1台あたり数千万円がかかるため踏み切れずにいます。その結果、精度やスピードで他社に後れを取り、大口受注を逃す事例も見られます。

さらに、IT化の遅れは人材採用にも影響を及ぼしています。若年層の技術者はデジタル環境に慣れており、古いアナログ体質の企業には敬遠する傾向もあります。

このように、設備やITへの投資が遅れることで、生産性・収益性・採用力のすべてに悪影響が出ており、早急な対応が求められています。

2.3 後継者不在と高齢化問題

金属加工業界のもう一つの深刻な壁は、後継者不在と経営者の高齢化です。特に地方の中小企業においては、「息子や親族が継がない」「そもそも後継ぎがいない」といった悩みが顕在化しています。

中小企業庁の発表によれば、2025年までに70歳以上となる中小企業経営者のうち、約半数が後継者未定とされています(出典:中小企業庁「事業承継ガイドライン」2023年版)。

これは金属加工業界でも例外ではなく、熟練の技術を持つ経営者が高齢となっても技術や事業を引き継ぐ人材がいないため、黒字であっても廃業を選ぶ企業が後を絶ちません。

ある溶接加工業者では、60代の経営者が「従業員の雇用は守りたいが、身内に継ぐ者がいない」と悩んでおり、M&Aによる事業承継を真剣に検討しています。技術や顧客基盤を持つ企業であっても、後継者がいなければ将来が不透明になってしまうのです。

さらに、職人の高齢化も進んでおり、技術伝承の機会も減少しています。現場での指導を通じたOJTが中心の業界では、若手育成の遅れが技術力の継承断絶につながるリスクもあります。

このような事業承継問題は、業界全体の競争力低下にもつながりかねない大きな構造的課題となっています。

まとめとして

金属加工業界の中小企業は、以下のような3つの壁に直面しています。

- 海外展開の遅れによる価格競争の不利

- 設備更新・IT化の不足による生産性の低下

- 後継者不在による事業継続の危機

これらの課題は一社だけで解決するには限界があり、近年では「M&Aによる事業承継」や「業務提携による成長戦略」が、現実的な選択肢として注目されています。

次章では、こうした課題を乗り越えるために、M&Aがどのように機能するのかについて詳しく解説していきます。

3. 金属加工業界の未来は明るい?技術革新とニーズの変化に注目

3.1 AI・IoT・EVによる新市場の広がり

今後の金属加工業界は、AI(人工知能)やIoT(モノのインターネット)、EV(電気自動車)などの技術革新により、新たな成長の可能性が広がっています。これらの分野では、高精度・高品質な部品が求められるため、日本の金属加工技術が大きな役割を果たすことが期待されています。

経済産業省による「ものづくり白書(2023年版)」では、今後注目される製造業のキーワードとして「スマート製造」「デジタル製造」「カーボンニュートラル」が挙げられています。これに対応する技術として、AIやIoTを活用したスマートファクトリー化が中小企業にも推奨されています。

また、EV(電気自動車)の市場拡大も金属加工業界にとっては大きなビジネスチャンスです。EVではモーター部品やバッテリーケース、熱交換パーツなど、精密で高耐久な金属加工品が必要とされます。2023年には世界全体でEVの販売台数が1,000万台を突破し、日本政府も2035年までに新車販売を電動車100%にする方針を示しています(出典:経済産業省 グリーン成長戦略)。

例えば、ある中小の切削加工メーカーでは、従来の自動車向けエンジン部品からEV用パワーコンポーネントへの転換を進めた結果、新規受注が30%増加したという成功事例があります。このように、既存の技術を次世代分野に応用することで、成長のチャンスをつかんでいる企業も増えてきました。

IoTの分野では、工作機械にセンサーを取り付けて稼働状況やメンテナンス情報をリアルタイムで管理する技術が注目されており、設備の稼働率向上や故障予知にも役立っています。これにより、製造コストの削減と品質向上の両立が可能となります。

こうした変化を前向きに捉え、新市場への柔軟な対応と技術投資を行うことが、金属加工業界の次なる飛躍の鍵となります。

3.2 SDGsや環境配慮の追い風

金属加工業界におけるもうひとつの明るい要素は、SDGs(持続可能な開発目標)や環境意識の高まりが追い風となっている点です。企業にとって、環境負荷の低減やカーボンニュートラルへの対応は、これからのビジネスにおいて避けて通れないテーマとなっています。

とくに、再生可能素材の活用やエネルギー効率の高い製造工程への切り替え、省資源・低廃棄を意識した生産体制などは、企業価値の向上にもつながる取り組みとされています。経済産業省の「GX(グリーントランスフォーメーション)リーグ構想」でも、中堅・中小企業による環境技術導入が推進されています。

実際に、ある金属表面処理企業では、水溶性薬剤を使った環境負荷の少ない処理技術を開発し、大手自動車メーカーからの新規取引を獲得しました。このように、環境に配慮した技術革新は、差別化の武器となるだけでなく、新たなマーケットの開拓にもつながります。

また、SDGsの観点からも、「産業と技術革新の基盤をつくろう(目標9)」「つくる責任・つかう責任(目標12)」「気候変動に具体的な対策を(目標13)」など、金属加工業界が直接貢献できる目標が複数あります。

こうした背景から、以下のような企業戦略が有効とされています。

- エコ素材(リサイクル可能金属)の採用

- 加工工程の省エネルギー化・排出ガス削減

- 製品ライフサイクルを考慮した設計(LCA対応)

- 環境認証(ISO14001など)の取得

さらに、こうした取り組みはESG投資の観点からも評価されやすくなっており、持続可能な事業モデルとして注目を集めています。

まとめとして

金属加工業界の未来は決して暗くはありません。むしろ、AI・IoT・EVといった技術革新や、SDGs・環境対応といった社会的潮流にしっかりと対応すれば、大きなチャンスが広がっています。

- 次世代分野(EV・AI・IoT)での新需要が拡大している

- 環境配慮型ものづくりへの評価が高まっている

- 国の支援策も後押しとなっている

つまり、変化に対応し、前向きに成長を志す企業にとって、今はまさに「攻めの時代」です。次章では、こうした未来を見据えたM&A戦略について詳しく解説していきます。

4. 金属加工業界でなぜM&Aが注目されているのか?その背景と理由

4.1 後継者問題の解決

金属加工業界でM&Aが注目されている最も大きな理由のひとつが「後継者不在の解決」です。多くの中小企業では、経営者の高齢化が進む一方で、子どもや親族が事業を継がず、廃業の選択を迫られているケースが増えています。

中小企業庁の「2023年版 中小企業白書」によれば、70歳以上の中小企業経営者のうち約半数が後継者未定と回答しています。これは製造業でも例外ではなく、特に技能を要する金属加工業においては、事業の継続に対する危機感が高まっています。

こうした中で、M&Aによる第三者承継が現実的かつ有効な選択肢として認知されるようになってきました。後継者に困っている企業が、技術力や取引先を引き継いでくれる企業に事業を譲ることで、従業員の雇用も守られ、長年育んできた会社の“魂”を残すことができます。

たとえば、東京都のある精密機械加工企業では、70代の創業者が後継者不在を理由に廃業を考えていましたが、異業種の企業にM&Aで承継したことで事業を継続。社名も継承され、従業員の雇用も守られました。今では新しい設備投資が行われ、成長軌道に乗っています。

M&Aは単なる「売却」ではなく、「未来へ事業をつなぐ手段」としての価値が見直されているのです。

4.2 生き残りと成長戦略としてのM&A

金属加工業界では、競争が激化する中で「単独では生き残るのが難しい」と感じる企業が増えています。そこで注目されているのが、M&Aによって他社と連携し、資源や技術、人材、販路を統合することで生き残り、さらには成長につなげるという戦略です。

経済産業省の「ものづくり白書(2023年版)」でも、中小企業の連携や再編によって競争力を高める動きが加速していると記されており、M&Aはその一環として推奨されています。

たとえば、以下のようなM&Aのメリットがあります。

- 他社の技術力を取り入れて高付加価値製品を生産できる

- 販路や取引先を共有することで受注が拡大する

- 人材を補完しあい、組織の弱点をカバーできる

実際に、静岡県のある金属プレス加工企業では、同業他社とのM&Aによって製造ラインの空き時間を共有し、稼働率を向上させました。また、新しい設備を導入する際も共同で投資を行い、コストの削減と生産効率の向上を実現しています。

このように、単独での限界を補うM&Aは、生き残るための「守り」の戦略であると同時に、競争に勝つための「攻め」の戦略でもあります。

4.3 個人保証や将来不安からの解放

中小企業経営者の多くは、銀行などから融資を受ける際に「個人保証」をしているケースが一般的です。この個人保証は、万一会社が倒産した場合に、社長個人が借金を背負うリスクがあるというものです。

中小企業庁が実施した「個人保証に関するアンケート(2022年)」によると、経営者の6割以上が「個人保証が不安要素である」と答えています。特に高齢の経営者にとっては、老後の生活を脅かすリスクとして大きな負担となっています。

この点でも、M&Aによって事業を譲渡すれば、経営者は個人保証から解放され、得た売却益によって引退後の生活設計を立てることができます。また、後継者がいないことで「会社を閉めるしかない」という心理的プレッシャーからも解放されることになります。

たとえば、大阪府の金属加工業者では、社長が70歳を超えた時点で将来への不安を理由にM&Aを実行。譲渡後は個人保証の解除も実現し、売却益で住宅ローンの完済や老後資金を確保できたという報告もあります。

このように、M&Aは経営者にとっても従業員にとっても「安心して未来を選べる手段」として、精神的・経済的な安定をもたらす力を持っています。

まとめとして

金属加工業界においてM&Aが注目される背景には、以下のような現実的な理由があります。

- 後継者不在による廃業リスクを回避できる

- 企業同士が連携することで生き残り・成長を実現できる

- 経営者自身が将来不安や個人保証から解放される

つまり、M&Aは事業承継のための最終手段ではなく、戦略的に未来を切り開くための選択肢となっています。次章では、実際に行われたM&A成功事例をご紹介し、より具体的なイメージを深めていきます。

5. 【実例あり】金属加工業界のM&A成功事例を紹介

5.1 サークテックカリヤ×セレンディップHDの事例

2025年5月、表面処理技術を持つ中小企業「株式会社サークテックカリヤ」は、製造業支援に力を入れる「セレンディップ・ホールディングス株式会社」のグループに入りました。両社は資本業務提携という形でのM&Aを実施し、同年7月には正式に子会社化が完了しています。

このM&Aの背景には、サークテックカリヤ側の事業承継と成長戦略、セレンディップHD側の製造業支援ネットワークの拡大という双方の思惑がありました。提携後は、グループ企業である自動車メーカーとの連携も進み、製品開発や販路拡大、生産効率の向上といった面でシナジー(相乗効果)が発揮されています。

この事例からは、規模の小さい企業でも自社技術を活かして大手と組むことで、継続的な発展が可能であることが示されています。また、M&Aの形式が「買収」だけではなく、「提携」や「資本参加」といった柔軟な形があることもポイントです。

5.2 ウエキン×アルインコの事例

2021年には、仮設機材メーカーである「アルインコ株式会社」が、金属金型設計やプレス加工を得意とする「株式会社ウエキン」の株式を取得し、子会社化するM&Aを実行しました。

アルインコは建設関連に強みを持つ企業ですが、製品の多様化と品質向上を図る中で、ウエキンの持つ技術やノウハウに着目しました。ウエキン側は、安定した経営基盤を持つアルインコグループに入ることで、設備投資や人材確保の面で支援を得られるメリットがありました。

このM&Aは、以下のような成果を生んでいます。

- アルインコ側:自社製品にウエキンの部品技術を融合し、製品の高付加価値化に成功

- ウエキン側:販路の拡大と新規受注獲得で売上増

- 両社:生産拠点の一部統合によるコスト最適化

このように、M&Aは「弱みを補い合う」ための手段としても機能し、経営の安定と競争力強化につながっています。

5.3 日本製鉄×USスチールの大型買収

2025年6月、日本の大手鉄鋼メーカー「日本製鉄株式会社」が、アメリカの歴史ある製鉄会社「USスチール(United States Steel Corporation)」を買収した事例も注目されています。買収総額は約141億ドル(当時レートで約2兆円)という大型案件でした。

この買収は、日米間の経済安全保障問題や現地労組の反対もあり、いったんは中止命令が出されましたが、2025年の政権交代後にトランプ大統領の承認によって最終的に実現しました。

USスチールは、海外製品との価格競争で苦戦しており、経営再建のために外部支援を必要としていました。一方、日本製鉄は北米市場の強化を狙っており、現地拠点の拡充と技術連携を進めることができるメリットがありました。

このように、大企業同士のM&Aも、「競争力の回復」や「グローバル市場への対応」を目的とした戦略的判断によって行われています。業界の再編や経済情勢に左右されるケースも多いため、地政学的なリスク管理も重要です。

まとめとして

金属加工業界では、さまざまな形でM&Aが実行されており、その目的も多様です。以下のように分類できます。

| 事例 | M&Aの主目的 | 特徴・成果 |

|---|---|---|

| サークテックカリヤ × セレンディップHD | 事業承継・販路拡大 | 自動車関連企業との連携・シナジー効果 |

| ウエキン × アルインコ | 技術補完・販路強化 | 製品力向上・受注増加・コスト最適化 |

| 日本製鉄 × USスチール | 海外進出・競争力回復 | 北米市場の強化・経営再建支援 |

M&Aは単なる「買収」ではなく、「強みを活かす成長の手段」であり、業種や規模にかかわらず、戦略的に活用できる選択肢です。次章では、こうしたM&Aによって得られる具体的なメリットについて詳しくご紹介します。

6. M&Aで得られる3つのメリットとは?金属加工業界の視点で解説

6.1 技術・人材・販路の補完

M&Aは、金属加工業にとって「不足している資源を補う」有効な手段です。特に中小企業にとって、技術力、人材、販路のいずれかが欠けることで経営が行き詰まるケースは少なくありません。

経済産業省の「ものづくり白書(2023年版)」でも、中小製造業の多くが「新技術への対応」や「人材確保」、「営業力の弱さ」といった課題を抱えていると指摘されています。

そこで、M&Aを通じて次のような補完が期待できます:

- 技術の補完:異なる得意分野を持つ企業と統合することで、高度な加工技術や新分野対応力が得られる

- 人材の補完:熟練工の不足を他社の人材で補い、技術伝承も促進

- 販路の補完:別業種・別地域の顧客基盤を取り込み、新たな営業チャネルを開拓

たとえば、関西のある中堅加工メーカーは、自社に不足していた精密研磨技術を持つ企業をM&Aで取り込んだことで、高級部品の製造が可能となり、大手取引先の受注を獲得しました。

このように、M&Aは自社だけでは到達できなかった領域に進出する“きっかけ”となり得るのです。

6.2 経営リスクの分散と収益性の向上

M&Aは、1社では抱えきれない経営リスクを分散し、収益構造を改善する手段としても有効です。

金属加工業界では、取引先の集中による受注減リスク、特定業界への依存、原材料価格の変動など、様々な経営リスクが存在します。これに対して、異業種・異地域とのM&Aは「リスクの分散」と「売上源の多様化」を可能にします。

たとえば以下のような経営改善が見込めます:

- 複数業界に展開し、景気変動の影響を抑える

- 地域分散による災害リスクの軽減

- 購買力の増加による原材料のコストダウン

実際に、東北地方の金属プレス企業は、九州の同業とM&Aを実施。関東向け部品需要の偏りを地域分散しつつ、共通の購買先を活かしてコスト削減を実現しました。

さらに、両社の得意分野を統合し、オーダーメイドから量産品まで幅広いニーズに応えられる体制を構築。これにより新規顧客開拓にも成功し、収益性が大きく向上しました。

このように、M&Aはただの“延命”ではなく、構造そのものを見直して「利益を出せる会社に変える」ことも可能にします。

6.3 雇用継続と従業員の安心感

金属加工業の現場では、長年勤めた従業員が会社の将来に不安を抱いているケースが多く見られます。M&Aによって事業が継続されれば、従業員の雇用を守り、職場環境も改善されることが期待できます。

中小企業庁の「事業承継実態調査(2022年)」によると、M&Aによる第三者承継を実施した企業の約8割が「従業員の雇用を維持できた」と回答しています。

とくに、以下のような点で従業員への好影響があります:

- 給与水準や福利厚生の向上

- 教育制度・人事制度の明確化

- 新しい機械設備やICT環境の導入

たとえば、北陸地方の溶接加工会社では、従業員数15名の小規模企業ながらM&Aによって大手グループに参加。これにより賃金が業界平均まで引き上げられ、社内に若手技術者の応募も増えたとの報告があります。

また、親会社による安全研修やマニュアル整備の支援もあり、従来よりも「安心して働ける環境」が整備されました。

このように、M&Aは経営者だけでなく、「そこで働く人々」の未来を守る手段でもあります。

まとめとして

金属加工業界におけるM&Aは、単なる事業譲渡にとどまらず、以下のような本質的なメリットを企業にもたらします:

- 不足する技術や販路、人材を補える

- 収益性を高め、リスクを分散できる

- 従業員の雇用と未来を守れる

こうしたメリットを理解し、自社に合ったM&A戦略を立てることが、激変する市場環境を生き抜く鍵となります。次章では、実際にM&Aをどのように進めるか、具体的なフローについて解説していきます。

7. M&Aはこう進める!金属加工業のための実践的な進行フロー

7.1 仲介会社との相談・依頼

金属加工業のM&Aを成功させるには、信頼できる仲介会社に相談することが第一歩です。仲介会社は、売り手と買い手の間に入り、手続きの進行や条件交渉をサポートしてくれます。

中小企業庁が提供する「M&A支援機関登録制度」では、信頼性の高い仲介会社やFA(ファイナンシャル・アドバイザー)を一覧で確認できます。こうした登録支援機関には、公的基準をクリアした専門家が多く在籍しており、安心して依頼できます。

最初に行うのは、事業内容・財務状況・経営課題などのヒアリングです。これに基づき、譲渡価格の目安やM&Aの可能性についてアドバイスが提供されます。

初期段階では以下のような書類準備が必要になります:

- 直近3期分の決算書

- 会社案内・製品情報

- 組織図や役員・従業員構成

この段階で「M&Aの意図」や「譲渡後の希望条件」も明確にしておくと、以降の進行がスムーズになります。なお、無料相談を実施している仲介会社も多いため、初めてでも相談しやすい環境が整っています。

7.2 相手企業のマッチングと交渉

仲介会社に依頼すると、買い手候補企業の選定が始まります。これを「マッチングフェーズ」と呼び、業種・規模・地域・目的などの条件に基づいて最適な候補がリストアップされます。

候補企業に対しては、売り手企業の情報を匿名で記載した「ノンネームシート(簡易概要書)」が提供され、興味を持った企業との接触が進みます。

次のステップでは「インフォメーション・メモランダム(IM)」と呼ばれる詳細資料を用いて、本格的な情報開示を行います。内容は以下のようなものです:

- 会社の沿革・事業内容・強み

- 主な製品や加工技術

- 売上推移・利益率・顧客構成

- 設備・従業員・特許などの資産情報

その後、相手先企業とのトップ面談が行われ、双方が直接意見交換をします。面談では、経営理念の共有や、従業員の待遇方針など「数字では見えない相性」の確認が重要です。

双方が合意に向けて前向きであれば、次の交渉段階へと進みます。交渉では以下のような項目が取り上げられます:

- 譲渡価格と支払い条件

- 従業員の雇用継続や待遇

- 工場・設備・不動産の扱い

- 知的財産やブランドの取扱い

交渉が整えば「基本合意書(LOI)」を締結し、買い手側による「デューデリジェンス(詳細調査)」に入ります。

7.3 契約締結・クロージングの注意点

デューデリジェンスでは、法務・税務・財務・人事・環境などあらゆる側面から企業の詳細情報が確認されます。ここで問題が見つからなければ、最終契約書の作成と締結に進みます。

契約締結時には、以下の内容が明文化されます:

- 最終的な譲渡価格と支払いスケジュール

- 事業や人員の引継ぎ方法

- 契約後の経営体制や役員の処遇

- 秘密保持・競業避止などの特約条項

契約書は法的拘束力を持つため、弁護士やM&A専門家によるチェックが欠かせません。交渉時に見落としがちな「表明保証」や「テール条項」などは、売り手にとって大きなリスクになる可能性があるため慎重に対応する必要があります。

契約が締結されたら、「クロージング(最終実行)」をもってM&Aは完了します。これは、代金の支払いや株式の譲渡手続きなど、実務的なやり取りが行われるフェーズです。

クロージング後には、従業員説明や取引先への連絡などの「アフターフォロー」も発生します。円滑な引継ぎができるよう、売り手経営者が一定期間残る「引継ぎ役」として関与するケースも一般的です。

まとめとして

M&Aの進行は、以下のようなステップに分かれます:

- 信頼できる仲介会社との相談・依頼

- 相手企業とのマッチングと条件交渉

- 契約締結とクロージング(実行)

この流れを正しく理解し、信頼できる専門家の支援を受けることで、M&Aは大きなチャンスへと変わります。次章では、成功確率を高めるために必要な「準備」と「心構え」について解説します。

8. M&Aを成功させるために必要な「準備」と「心構え」

8.1 自社の棚卸しと目的の明確化

M&Aを成功させる第一歩は、自社の現状を正確に把握し、「なぜM&Aを行うのか」という目的を明確にすることです。これは、単なる準備作業ではなく、M&A戦略全体の「軸」となる重要な工程です。

中小企業庁が発行する「事業引継ぎガイドライン」においても、M&Aを実行する前に「自社の価値」「強みと弱み」「経営課題」「希望する承継の形」を可視化することの重要性が強調されています。

具体的には、以下のような項目を整理する必要があります:

- 売上や利益の推移(3〜5年分)

- 主要顧客・仕入先・外注先の一覧

- 保有技術・特許・ノウハウ

- 主要設備のリストと稼働状況

- 従業員数・年齢構成・技能レベル

- 借入金・個人保証・担保の状況

また、「なぜM&Aを検討するのか」も明確にする必要があります。たとえば:

- 後継者不在による事業承継

- 新分野への進出を狙った成長戦略

- 事業の選択と集中による再構築

- 個人保証からの解放・引退の準備

これらの情報が整理されていれば、仲介会社との打ち合わせもスムーズになり、買い手企業にも魅力が伝わりやすくなります。

たとえば、関東で精密部品を製造していたA社では、後継者不在と販路拡大の両方を目的にM&Aを検討。自社の強み(加工精度)と弱み(営業力)を整理し、適切な譲渡先を選んだことで、従業員の雇用を守りながら新たな成長を実現しました。

自社を棚卸しすることで、自分たちの「強み」を再確認でき、M&Aの方向性にも自信が持てるようになります。

8.2 信頼できるアドバイザー選びのコツ

M&Aは複雑なプロセスを伴うため、経験豊富な専門家(アドバイザー)の支援が不可欠です。どのアドバイザーと組むかによって、M&Aの結果は大きく変わります。

特に中小企業の場合、「親身になって考えてくれるか」「企業文化を理解しようとしてくれるか」が非常に重要です。

信頼できるアドバイザーを見極めるポイントは、以下のとおりです:

- 実績と経験:過去に似た規模・業種の案件をどれだけ扱っているか

- 中立性:売り手・買い手の双方に利益をもたらす姿勢かどうか

- ヒアリング力:こちらの想いや条件を深く理解しようとする姿勢

- 手数料体系の透明性:着手金・中間報酬・成功報酬などの説明が明確であること

- 対応のスピードと誠実さ:メール・打合せ対応が迅速かつ丁寧であるか

たとえば、ある金属加工会社では、実績重視で大手仲介会社に依頼したものの、定型的な処理で自社の特徴をうまく伝えられずにマッチングが難航しました。その後、中小企業向けに特化した地域密着型のFAに切り替えたところ、買い手候補が短期間で見つかり、納得のいく条件で成約に至ったそうです。

このように、アドバイザー選びは「規模」よりも「相性と信頼性」が大切です。事前に面談や相談を通じて、誠実に寄り添ってくれるかを見極めましょう。

まとめとして

M&Aを成功させるためには、準備と心構えがカギとなります。以下の2点がとくに重要です:

- 自社の現状とM&Aの目的を正確に整理すること

- 信頼できるアドバイザーと伴走すること

これらを怠ると、M&Aのプロセスが途中で頓挫したり、後悔の残る譲渡になる可能性もあります。次章では、M&Aに関してよくある質問とその答えをご紹介し、不安をさらに解消していきます。

9. 【よくある質問】金属加工業の経営者がM&Aで抱える疑問と答え

9.1 「自社みたいな規模でも売れる?」

多くの経営者が「うちのような小さな会社は買い手がつかないのでは」と不安に思われますが、結論から言えば、規模の小さい金属加工会社でも十分に売却の可能性はあります。

中小企業庁の「事業承継・引継ぎ支援センター」の統計では、従業員数10名以下・売上1億円未満の企業でも、M&Aによって事業承継を果たしたケースが多数報告されています。

買い手が中小企業に注目する理由には、次のような要素があります:

- 独自の加工技術・職人ノウハウを持っている

- 地域密着で固定顧客との関係性が強い

- 一定の利益が安定して出ている

例えば、北関東の小規模金属旋盤業者(従業員7名・年商7,000万円)は、大手グループの下請け構造を持ち、後継者不在を理由に売却を検討。M&A仲介を通じて、地元建設資材メーカーが技術継承を目的に買収し、全従業員の雇用継続と設備投資まで実現しました。

つまり、会社の「サイズ」ではなく「価値」に注目する買い手が多いため、規模の小ささを理由に諦める必要はありません。

9.2 「従業員の雇用は守られる?」

次に多い不安が「M&A後に従業員が解雇されたらどうしよう」という懸念です。しかし実際には、従業員の雇用は高い確率で守られています。

中小企業庁の「M&A実態調査(2022年)」では、第三者承継を実施した企業のうち約82%が「従業員の雇用維持」をM&A契約の条件に明記していると報告されています。

買い手企業にとっても、現場を知る熟練従業員の存在は非常に重要です。特に金属加工業界では、属人的な技術や取引関係が会社の「資産」と見なされており、買収後も継続して働いてもらうことが前提となっています。

M&Aの交渉時には、以下のような項目を契約に盛り込むことが可能です:

- 雇用継続の期間(たとえば3年は現状維持)

- 賃金・待遇の維持

- 勤務地や労働時間の変更禁止

たとえば、関西の溶接業者(従業員12名)はM&A時に「従業員全員の雇用継続」を前提条件とし、契約書にも明記。引継ぎ後も社名を維持し、従業員の待遇改善まで実現した事例があります。

このように、経営者が交渉時に意識すれば、雇用を守る仕組みは十分に構築可能です。

9.3 「税金や保証の扱いはどうなる?」

M&Aで会社を売却した場合、気になるのが「税金」と「個人保証」の取り扱いです。この2つは事前に理解と準備をしておくことで、スムーズな引継ぎが可能になります。

まず税金についてですが、会社の売却によって得た利益は「譲渡所得」として扱われ、原則として所得税・住民税がかかります。個人株主である場合、20.315%の分離課税が適用されます。

例:株式譲渡で1億円の利益が出た場合、税金は約2,031万円となります。

ただし、場合によっては「事業承継税制」などの軽減措置もあります。顧問税理士やM&A専門の税理士と連携することで、節税を考慮した譲渡スキームの構築も可能です。

次に個人保証についてですが、多くの中小企業経営者は銀行融資などの際に「連帯保証人」となっています。M&Aで会社を譲渡しても、保証債務が残ったままだと、経営を離れたあともリスクを背負うことになります。

このため、以下のような対策が取られます:

- 買い手側による保証債務の引継ぎ交渉

- 金融機関と三者間協議を行い、保証解除

- M&A契約書に「保証解除を条件とする」条項を盛り込む

例えば、東海地方の金属プレス会社では、事業譲渡後に代表が個人保証から外れることを条件に、譲渡契約を締結。アドバイザーの支援により、地元信用金庫と買い手企業が保証解除に合意し、安心して引退できたという実例もあります。

まとめとして

よくある疑問に対して、以下のような答えが導き出せます:

- 会社の規模にかかわらず、技術や人材に価値があれば売却可能

- 雇用は交渉によって高い確率で守られる

- 税金や個人保証も専門家の支援で対策可能

こうした疑問を解消しながら、次に進むことで、後悔のないM&Aを実現できます。最終章では、業界全体の展望を踏まえた「まとめ」として、M&Aが持つ未来の可能性についてご紹介します。

まとめ

本記事では、金属加工業界の現状からM&Aの進め方までを幅広く解説してきました。変化の激しい環境の中で生き残るためには、戦略的なM&Aが重要な選択肢となります。

- 業界全体が構造転換期にある

- M&Aは後継者不在の解決策

- 小規模でも売却は十分可能

- 雇用維持や成長戦略にも有効

- 専門家の伴走で安心して進められる

経営に不安を感じている方、次の一手を模索している方は、M&Aという選択肢を前向きにご検討ください。

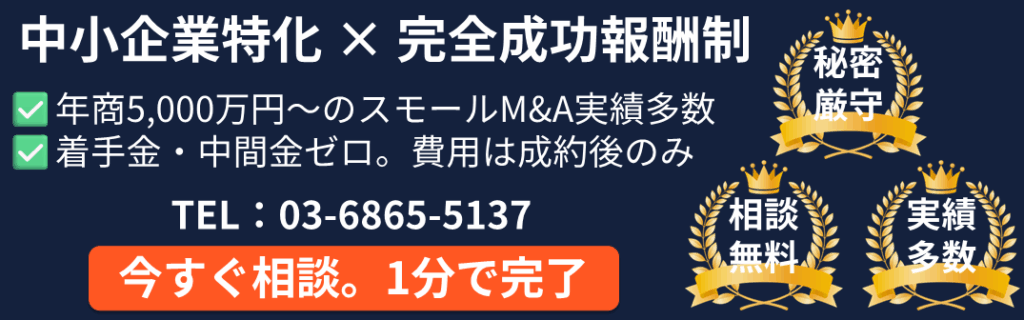

詳しく知りたい方は、ぜひアーク・パートナーズまでお問い合わせください。

.png)